- Autor Alex Aldridge [email protected].

- Public 2023-12-17 13:47.

- Última modificação 2025-01-23 11:17.

FMEA vs FMECA

Ambas, FMEA e FMECA, são duas metodologias utilizadas no processo de produção, e o fato básico na diferença entre FMEA e FMECA é que uma é a extensão da outra. Para explicar melhor, a Análise de Modos e Efeitos de Falha (FMEA) e a Análise de Modos de Falha, Efeitos e Criticidade (FMECA) são dois tipos de técnicas usadas para identificar falhas ou erros específicos dentro de um produto ou processo e tomar ações corretivas para retificar o problemas; e FMECA é um desenvolvimento para FMEA. Este artigo apresenta uma análise mais detalhada da diferença entre FMEA e FMECA.

O que é FMEA?

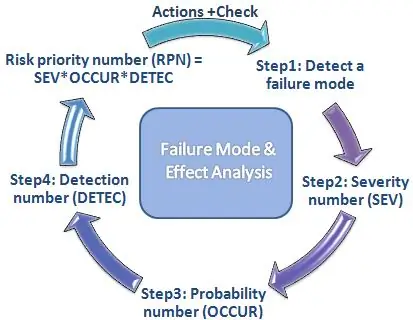

FMEA significa Análise de Modos e Efeitos de Falha e pode ser considerada uma abordagem passo a passo para determinar as falhas ou erros que ocorrem nos processos de fabricação, projeto ou montagem ou nos produtos ou serviços.

Modos de falha significam os modos ou as formas que afetam as falhas. As falhas podem levar à insatisfação do cliente, o que pode resultar na redução do volume de vendas. A análise de efeitos refere-se ao estudo das consequências ou razões para essas falhas. Portanto, o objetivo do FMEA é tomar as ações/passos necessários para eliminar ou reduzir as falhas, começando pelas de maior prioridade.

FMEA é usado na fase de projeto para evitar falhas. Em seguida, é utilizado na etapa de controle, antes e durante a operação em andamento do processo. O FMEA deve ser iniciado nos primeiros estágios conceituais do projeto e precisa continuar ao longo da vida útil do produto ou serviço.

FMEA pode ser usado em, • Projetar ou redesenhar o processo, produto ou serviço após a implantação da função de qualidade.

• Ao desenvolver um produto com mais recursos.

• Antes de desenvolver planos de controle para um novo processo.

• No momento da melhoria, as metas são planejadas para um processo, produto ou serviço existente.

• Análise de falhas de um processo, produto ou serviço existente.

O que é FMECA?

FMECA é uma versão aprimorada do FMEA, adicionando uma seção de análise de criticidade, que é usada para mapear a probabilidade de modos de falha em relação ao impacto das consequências. O FMECA pode ser ilustrado como um método usado para identificar as falhas do sistema, as razões por trás das falhas e o impacto dessas falhas. Com o termo Criticalidade, o processo FMECA pode ser usado na identificação e foco nas áreas de design com muita preocupação.

Além disso, o FMECA pode ser útil para melhorar os projetos de produtos e processos, o que resultaria em maior confiabilidade, maior segurança, melhor qualidade, redução de custos e maior satisfação do cliente. Ao estabelecer e otimizar os planos de manutenção para sistemas reparáveis e outros procedimentos de garantia de qualidade, esta ferramenta seria útil.

Além disso, tanto o FMEA quanto o FMECA são obrigados a cumprir os requisitos de qualidade e segurança, como ISO 9001, Six Sigma, Boas Práticas de Fabricação (GMPs), Lei de Gerenciamento de Segurança de Processo, etc.

Qual é a diferença entre FMEA e FMECA?

• O método FMEA fornece apenas informações qualitativas, enquanto o FMECA fornece informações qualitativas e quantitativas, o que dá a capacidade de medir à medida que atribui um nível de criticidade aos modos de falha.

• FMECA é uma extensão do FMEA. Portanto, para realizar o FMECA, é necessário realizar o FMEA seguido de análise crítica.

• O FMEA determina os modos de falha de um produto ou processo e seus efeitos, enquanto a Análise de Criticidade classifica esses modos de falha em ordem de importância, considerando a taxa de falha.